Abbvie, con la quale RSE ha stipulato un accordo di collaborazione, ha adottato il sistema di certificazione ISO 50001 nel 2013 e ha predisposto un sistema di monitoraggio che permette di acquisire circa 200 variabili, relative al sistema di produzione (turbogas, caldaie, turbina idraulica, fotovoltaico, frigorifero ad assorbimento, chiller) e alla domanda dell’utenza (impianto chimico e farmaceutico e gli uffici).

Sulla base dell’esperienza maturata grazie all’analisi dei dati provenienti dal sistema si ritiene che l’importanza e il ruolo di un efficace sistema di monitoraggio dei consumi possa essere declinato in quattro aspetti principali: la manutenzione, la gestione, l’innovazione e la consapevolezza.

Manutenzione predittiva

Misurare permette di avere consapevolezza delle inefficienze.

Grazie all’analisi dei dati provenienti dai vari componenti è possibile rilevare inaspettati aumenti dei consumi, attribuibili a inefficienze o malfunzionamenti localizzati. Ciò permette di individuare il componente responsabile e intervenire con una sostituzione o manutenzione prima di incorrere in un guasto o interruzione non programmata del servizio.

Si riporta come esempio il caso di malfunzionamento di un compressore.

L’andamento dei consumi specifici della sala compressori riporta un improvviso aumento nel mese di Maggio 2020, non motivato da alcun fattore legato alla produzione e/o manutenzione. A seguito di un controllo aggiuntivo, è stato rilevato un malfunzionamento di uno dei compressori, che è stato sostituito ripristinando i valori attesi dei consumi.

Gestione dei big data

Misurare permette di migliorare la gestione dell’impianto ed evitare gli sprechi.

Un altro elemento fondamentale nella gestione dei consumi energetici è il confronto con i principali attori di gestione e manutenzione degli impianti dei diversi reparti, allo scopo di individuare anomalie e opportunità di efficientamento. Grazie ad una di queste analisi si è reso evidente come circa il 70% dei consumi del reparto farmaceutico sia dovuto al condizionamento degli ambienti di produzione. Questi ultimi restavano accesi anche durante il weekend, nonostante gran parte delle linee di confezionamento fossero ferme.

Quindi in seguito ad una Risk Analisys lato GMP (Good Manufacturing Practices) e un’approvazione da parte del dipartimento di Qualità è stato possibile, a partire dal 2020, spegnere i sistemi di condizionamento relativi alle linee di produzione che non lavorano nel fine settimana, e quantificare i benefici di tale operazione.

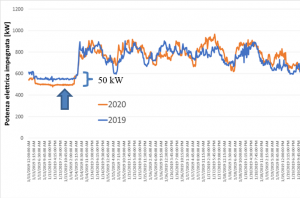

Nel grafico è riportato il confronto tra i profili di consumo elettrico del reparto farmaceutico tra il mese di Gennaio 2019 (linea blu) ed il mese di Gennaio 2020 (linea arancione). Si può notare come nei fine settimana in cui si è potuto procedere allo spegnimento di alcuni HVAC, evidenziati nel grafico con la freccia blu, si è ottenuto un calo della potenza impegnata di 40-50 kW medi, con un risparmio annuale stimato di circa 100.000 kWh.

tra il mese di Gennaio 2019 (linea blu) ed il mese di Gennaio 2020 (linea arancione). Si può notare come nei fine settimana in cui si è potuto procedere allo spegnimento di alcuni HVAC, evidenziati nel grafico con la freccia blu, si è ottenuto un calo della potenza impegnata di 40-50 kW medi, con un risparmio annuale stimato di circa 100.000 kWh.

Sostituzione tecnologica

Misurare permette di valutare quali sono le tecnologie innovative più adatte alle esigenze dell’impianto.

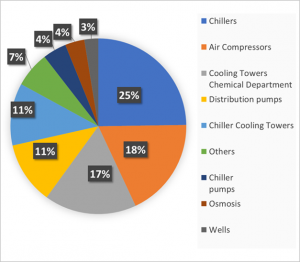

Attraverso il bilancio energetico e l’analisi dei dati di consumo dello stabilimento è possibile classificare ed evidenziare quali sono i maggiori utilizzatori di energia dei diversi reparti e focalizzare l’attenzione su questi al fine di ottimizzare gli sforzi e gli investimenti.

classificare ed evidenziare quali sono i maggiori utilizzatori di energia dei diversi reparti e focalizzare l’attenzione su questi al fine di ottimizzare gli sforzi e gli investimenti.

La terza voce di consumo delle Utilities risulta essere quella del sistema di raffreddamento dedicato ai processi del reparto chimico. Questo sistema è costituito da 3 pompe da 75kW necessarie alla circolazione dell’acqua di raffreddamento, 6 torri evaporative atte a smaltirne il calore, e una vasta rete di distribuzione. La consapevolezza del peso energetico di tale impianto ha reso naturale un brainstorming atto ad ottimizzarne i consumi.

Date le peculiari caratteristiche dell’impianto si è potuta introdurre un’opportunità di efficientamento energetico grazie allo sfruttamento di un salto geodetico di 10m disponibile sul circuito di ritorno dell’acqua di raffreddamento, attraverso l’installazione di una turbina idraulica da 45 kW.

Questo intervento ha consentito di autoprodurre energia idroelettrica pari a circa 150.000 kWh annui, e inoltre ha permesso lo spegnimento di una delle tre pompe (75 kW) generando un ulteriore saving energetico di circa 300.000 kWh .

Consapevolezza

Misurare permette di coinvolgere il personale e renderlo consapevole dei consumi.

Le azioni messe in campo dall’azienda per coinvolgere e sensibilizzare il personale sul tema del consumo e della misura dell’energia sono molteplici.

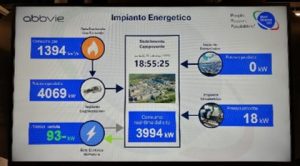

Primo tra tutti è la condivisione, sugli schermi e sulle bacheche delle sale comuni, dei principali flussi energetici che caratterizzano lo stabilimento e dei benefici dell’autoproduzione.

principali flussi energetici che caratterizzano lo stabilimento e dei benefici dell’autoproduzione.

Inoltre è stata predisposta una comunicazione interna ed esterna atta a sensibilizzare tutto il personale dello stabilimento, attraverso:

- Formazione di un Energy Team composto dal responsabile del monitoraggio e dai rappresentati dei diversi reparti con lo scopo di evidenziare eventuali opportunità di miglioramento e di gestione;

- L’invio di notifiche tramite push mail di pillole energetiche

![]()